Mehrere Entwicklungen lassen die Nachfrage nach Automatisierung in der Lebensmittelindustrie steigen. Die Sicherheit der Arbeitnehmer, die strengere Lebensmittelsicherheit, die steigende Nachfrage und die Notwendigkeit, die Produktivität zu erhöhen und die Produktionskosten zu senken, sind alles Faktoren, die die Lebensmittelhersteller zwingen, sich weiterzuentwickeln. Können Cobots einen Beitrag dazu leisten?

Die Möglichkeiten nehmen zu

Bis vor kurzem hat die Lebensmittelindustrie nur wenig von der Robotisierung profitiert, anders als zum Beispiel die Metall- und Elektronikindustrie. Palettier- und Verpackungsprozesse wurden erfolgreich automatisiert, aber es war für Roboter immer schwierig, Lebensmittel direkt und auf empfindliche Weise zu handhaben. Ganz einfach, weil Lebensmittel einige einzigartige Eigenschaften haben, die eine sanfte Berührung erfordern, oder weil sie oft unregelmäßige Formen haben. Von Hygienemaßnahmen ganz zu schweigen.

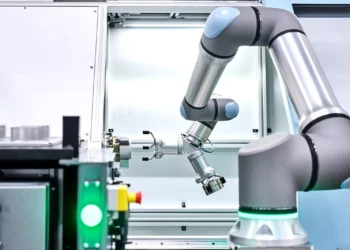

Die Einführung neuer Roboter- und Greifertechnologien in Verbindung mit der Bildverarbeitungstechnologie hat die Möglichkeiten verändert. Beispielsweise können Cobots und kollaborative Greifer menschliche Berührungen nachahmen, Vakuumgreifer können Verpackungsaufgaben mit größerer Sensibilität als herkömmliche Greifer erledigen, und weiche Greifer garantieren, dass Produkte nicht beschädigt werden.

Die oben genannten Entwicklungen haben den Lebensmittelherstellern mehr Möglichkeiten zur Automatisierung eröffnet. Denken Sie nur an das Pflücken und Platzieren von Obst oder die Verarbeitung von Backwaren in Bäckereien. Dies ist auch in der Lebensmittelbranche nicht unbemerkt geblieben. Zwischen 2014 und 2019 ist die Zahl der Hersteller in diesem Sektor, die auf Automatisierung umgestellt haben, um 50 % gestiegen. Was sind also die Vorteile der Automatisierung in der Lebensmittelindustrie und was sollten Hersteller bei der Auswahl lebensmittelbezogener Anwendungen beachten?

Sicherheit und Mitarbeiterbindung

Um die Sicherheit der Arbeitnehmer zu überwachen, können Roboter Aufgaben übernehmen, die für Menschen nicht sicher oder nicht durchführbar sind. Darüber hinaus können Roboter eine Lösung für die Bindung von Arbeitnehmern sein. Wenn Roboter die langweiligen und schmutzigen Aufgaben übernehmen (vom schweren Heben bis zu sich wiederholenden Pick-and-Place-Vorgängen), können die Arbeitnehmer anspruchsvollere Aufgaben ausführen. Letztlich führt dies zu einer höheren Mitarbeiterzufriedenheit.

Einhaltung der Vorschriften zur Lebensmittelsicherheit

Der Gesetzgeber stellt immer strengere Anforderungen an den Lebensmittelsektor. Bei der Automatisierung ist es daher wichtig, zertifizierte Greifer zu wählen, die für Lebensmittel geeignet sind. In den USA wird die FDA 21 CFR-Zertifizierung geprüft und in Europa ist die EG 1935/2004-Zertifizierung für die Handhabung von Lebensmitteln erforderlich. Zertifizierte weiche Greifer werden für die Handhabung empfindlicher, zerbrechlicher Produkte empfohlen. Außerdem können diese Greifer unregelmäßig geformte Objekte wie Obst und Gemüse leichter handhaben. Bei den Vakuumgreifern ist es ratsam, einen Greifer zu verwenden, der keine externe Luftzufuhr benötigt. Dadurch werden Staub- und Lärmprobleme vermieden und die Komplexität reduziert.

Zu berücksichtigende Faktoren

Bei der Auswahl eines Greifers gibt es einige Dinge zu beachten. Zunächst einmal muss der Greifer die Lastkapazität bewältigen können. Auch die Reinigungszeit ist wichtig. Mit spülmaschinenfesten Greifern lässt sich die gesamte Reinigungszeit verkürzen. Darüber hinaus ist es hilfreich, nach Greifern zu suchen, die sich leicht auswechseln lassen. Dies verringert die Ausfallzeiten für die Reinigung.

Neben der Reinigung und Austauschbarkeit ist auch die Benutzerfreundlichkeit ein wichtiger Faktor. Im Produktionssektor herrscht seit einiger Zeit ein Mangel an qualifiziertem Personal. Daher ist es wichtig, Automatisierungslösungen zu wählen, die von den Endbenutzern auf allen Ebenen einfach zu bedienen sind. Kollaborative Roboter sind ein gutes Beispiel dafür. Diese sind speziell für diese Eigenschaften konzipiert.

Vakuumgreifer oder Softgreifer?

Im Allgemeinen werden in der Lebensmittelindustrie zwei Arten von Greifern am häufigsten verwendet. Der Vakuumgreifer und der Weichgreifer. Aber wann sollte man sich für den einen und wann für den anderen entscheiden? Weiche Greifer sind ideal für zerbrechliche Produkte, die nicht zu hart angefasst werden dürfen, wie z. B. Obst. Außerdem sind diese Greifer gut für unebene Oberflächen geeignet. Vakuumgreifer hingegen sind für robustere Aufgaben geeignet und benötigen eine glatte Oberfläche. Daher eignen sie sich hervorragend für Dosen, Kisten und andere Verpackungen.

Man könnte also allgemein sagen, dass ein weicher Greifer weniger Abdrücke auf den Produkten hinterlässt und daher besser für die eigentliche Handhabung von Lebensmitteln geeignet ist. Vakuumgreifer sind eher für das Ende des Produktionszyklus geeignet, wenn die Produkte verpackt oder auf Paletten gestapelt werden.

An die Arbeit!

Wie bereits erwähnt, wird die Nachfrage nach Lebensmitteln in den kommenden Jahrzehnten steigen, und die Lebensmittelindustrie wird ihr Bestes tun müssen, um wettbewerbsfähig zu bleiben. Die Robotisierung kann dabei helfen. Sind Sie neugierig, wie Cobots dazu beitragen können, Ihren Produktionsprozess zu verbessern? Kontaktieren Sie uns oder vereinbaren Sie einen Termin für eine kostenlose Cobot-Beratung.