Wie optimiert man das Layout eines Palettierers?

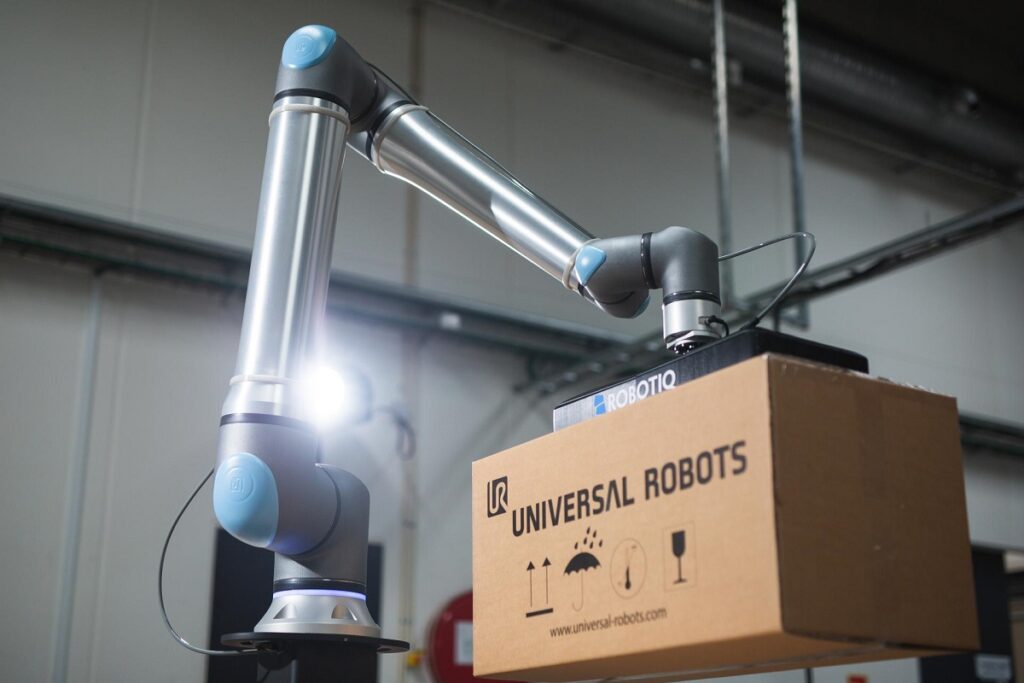

Die Vorteile von Cobots bleiben bei vielen Unternehmen nicht unbemerkt, und insbesondere die Palettierung erfreut sich zunehmender Beliebtheit. Bei der Konzeption einer Palettieranwendung gibt es eine Reihe von Faktoren, die die Zykluszeit erheblich beeinflussen können. In diesem Blog werfen wir einen genaueren Blick auf diese Faktoren und darauf, wie man eine Palettierlösung optimal gestaltet.

Der Aufbau eines Palettierers

Mit dem richtigen Layout des Palettierers wird der Platz optimiert, werden schnellere Zykluszeiten erreicht und die Zuführung der Docker erhöht. Zu den Faktoren, die dies beeinflussen, gehören die Platzierung des Roboters, die Position und Ausrichtung der Förderer sowie die Größe der Paletten. Kleine Änderungen können hier bereits große Vorteile bringen. Ein Roboter, der weiter vom Förderband entfernt steht, braucht beispielsweise zwei Sekunden länger, um eine Kiste aufzunehmen. Zwei Sekunden mögen nicht viel erscheinen, aber über einen ganzen Arbeitstag hinweg kann sich dies zu einem Unterschied von mehreren Stunden summieren.

7 Faktoren, die bei der Konstruktion eines Palettierers zu berücksichtigen sind

1. Positionen des Roboters relativ zum Förderband

Die Position des Roboters und des Förderers ist wahrscheinlich die wichtigste Überlegung bei jedem Zellenlayout. Das Förderband sollte so positioniert werden, dass die Kisten so nah wie möglich an den Roboter geliefert werden.

2. Sicherheitszone

Obwohl Cobots zusammenarbeiten, sind Sicherheitsmaßnahmen erforderlich, damit ein Palettierer seine Aufgabe erfüllen kann. Es ist wichtig, dass innerhalb der Sicherheitszone genügend Platz vorhanden ist, damit alles funktionieren kann, einschließlich der Bediener, die die Paletten einlegen und entnehmen. Durch eine ordnungsgemäße Risikoanalyse werden die Hauptgefahren im Voraus ermittelt. Auf diese Weise wird ein Palettierer entworfen, der sowohl sicher ist als auch seine Arbeit so effizient wie möglich erledigen kann.

3. Abstände zwischen Komponenten

Die Abstände zwischen allen Teilen des Palettierers wirken sich direkt auf die Zykluszeit aus. Je größer die Abstände sind und je mehr Zeit der Roboter benötigt, um sie zu überbrücken, desto unproduktiver wird der Palettierer. Die Abstände sollten so weit wie möglich reduziert werden, natürlich ohne Kollisionsmöglichkeiten zu schaffen.

4. Höhe des Förderbandes

Die Höhe des Förderers in Bezug auf den Roboter und die Palette hat einen großen Einfluss auf die Zykluszeit. Die ideale Höhe liegt in der Mitte zwischen der Ober- und Unterseite der beladenen Palette. Auf diese Weise wird die Strecke, die der Roboter zurücklegen muss, um einen Karton zu platzieren, am effizientesten gestaltet.

5. Horizontale Abstände

Neben den Höhenabständen sind auch die horizontalen Abstände ein wichtiger Faktor. Sollte es notwendig sein, einen zusätzlichen Schritt hinzuzufügen, wie z. B. die Etikettierung oder das Hinzufügen von Beiblättern, scheint es am naheliegendsten, diesen weit vom Förderband entfernt zu platzieren, um Kollisionen zu vermeiden. Dies würde jedoch zu einem zusätzlichen Zeitaufwand bei der Platzierung der Kartons führen. Stattdessen ist es besser, diesen Abstand zu minimieren.

6. Position der externen Werkzeuge

Wir haben oben kurz über die Platzierung der Zwischenblätter gesprochen. Es ist wichtig, die Platzierung dieser und anderer externer Werkzeuge zu berücksichtigen. Der beste Platz ist direkt hinter der Entnahmestelle des Förderers.

7. Gewählte Roboterlösung

Der letzte Faktor, der die Zykluszeit beeinflusst, ist die gewählte Roboterlösung. Wenn der Palettierer häufig das Muster wechseln muss oder sich die Größe der Kartons häufig ändert, ist es ratsam, eine flexible Roboterlösung zu wählen, wie zum Beispiel unseren WiredWorkers Cobot Palletizer. Dank der einfachen mitgelieferten Software ist die Anpassung des Zyklus im Handumdrehen programmiert und/oder verbessert.

Minimaler Abstand für optimales Layout

Viele der oben genannten Faktoren haben mit der Entfernung zu tun. Durch die Verringerung der Abstände zwischen den verschiedenen Teilen werden unnötige Bewegungen minimiert. Durch eine gute Planung und eine gute Bestandsaufnahme des Raums und der zu handhabenden Produkte ist es durchaus möglich, das Beste aus dem Roboter herauszuholen.

WiredWorkers ist ein Experte auf dem Gebiet der Automatisierung und hat bereits mehreren Unternehmen bei der Implementierung von Palettierern geholfen. Wir können Ihnen bei der Planung einer effizienten Roboterzelle helfen, einschließlich einer klaren Kostenschätzung und ROI. Kontaktieren Sie uns oder vereinbaren Sie eine kostenlose Cobot-Beratung!