Das Problem: die Belastung einer Abkantpresse

Gunnebo Doetinchem ist ein Unternehmen, das Tresore für Geldautomaten entwickelt und herstellt. Bei der Entwicklung dieser Tresore werden viele verschiedene Teile hergestellt, die schließlich zu einem Tresor zusammengesetzt werden. Eines dieser Teile sind Metallplatten, die von einer Abkantpresse mit einer schrägen Kante versehen werden.

Damit die Abkantpresse ihre Arbeit tun kann, müssen der Abkantpresse kontinuierlich Produkte angeboten werden. Sobald die Abkantpresse das Produkt gekippt hat, muss es wieder entladen und sortiert werden. Eine sich wiederholende, eintönige Arbeit, die für die Menschen nicht wirklich spannend ist und wenig Kreativität hervorruft. Um die Mitarbeiter von dieser Aufgabe zu entlasten und kosteneffizient zu produzieren, wurde die Aufgabe automatisiert.

Die Lösung: ein automatisierter Prozess mit einem Cobot

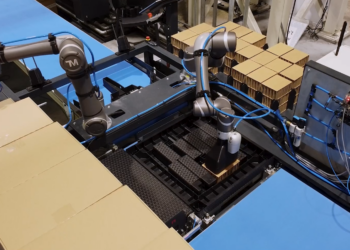

Wie sind wir dazu gekommen, dass die Aufgabe automatisiert wurde? Letztendlich ergab sich eine vollständige Umsetzung, bei der der Cobot das Abkanten von Metallplatten völlig autonom mit der Abkantpresse durchführt. Am Ende des Pandas ist ein Vakuumkolben montiert. Mit diesem Vakuum werden die Metallplatten angesaugt und aufgenommen. Die Bleche werden in eine speziell angefertigte Form gelegt, wo der Roboter sie auspackt. Bevor er zur Abkantpresse geht, um sie zu beladen, rüttelt der Roboter sanft hin und her. Damit soll verhindert werden, dass mehrere Metallplatten aneinander haften und gleichzeitig in die Maschine gelangen.

Der Roboter legt die Metallplatte an der vorgesehenen Stelle in der Abkantpresse ab. Der Vakuumkolben hört auf zu saugen und gibt das Produkt frei. Dann dreht sich der Roboter in eine Position, in der er die Metallplatte an die richtige Stelle schiebt. Die Steuereinheit teilt der Abkantpresse mit, dass die Platte an ihrem Platz ist und beginnt, das Produkt zu kanten.

Wenn die Abkantpresse ihre Arbeit erledigt hat, erhält der Cobot das Signal, dass die Metallplatte zum Aufnehmen bereit ist. Der Vakuumkolben startet erneut, der Roboter fährt zur Abkantpresse und nimmt sie wieder auf. Dann bewegt sich der Roboter zum vorgesehenen Behälter und legt das Endprodukt ab. Das Einzige, was die Mitarbeiter tun müssen, ist, die Halbfertigprodukte von Zeit zu Zeit auszuliefern und die Fertigprodukte zu entsorgen.

Das Video oben zeigt, wie der Cobot den gesamten Prozess selbstständig durchläuft.