Automatisierte PCB-Prüfung

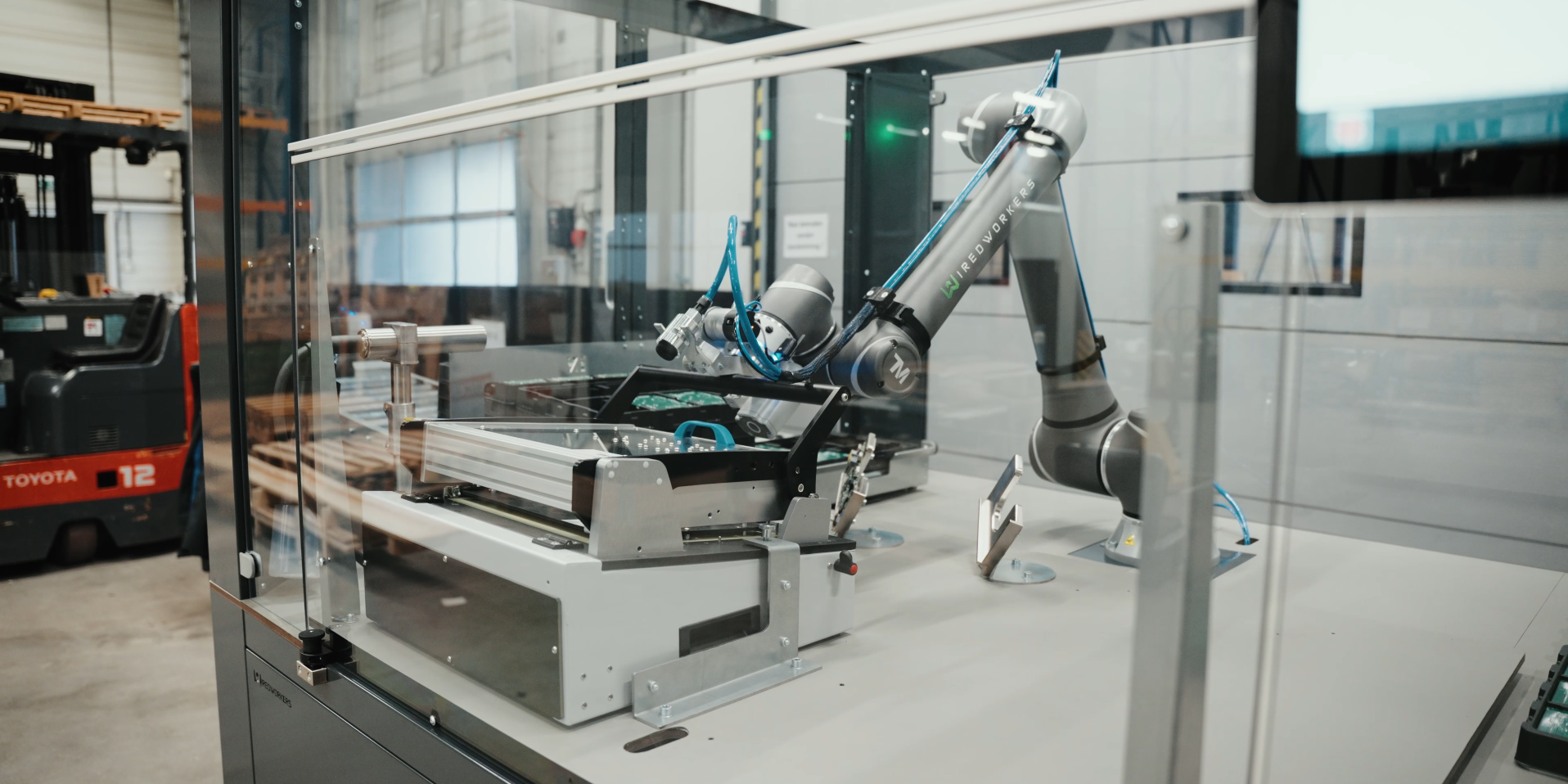

Eine der Methoden, die H&F Electronics einsetzt, um die einwandfreie Lieferung von Leiterplatten zu gewährleisten, ist der Pinbed-Test. Dabei wird die Leiterplatte auf ein Pinbed gelegt, wo die Pins mit verschiedenen Testpunkten in Kontakt kommen, um die Qualität der Leiterplatte durch einen Funktionstest zu bewerten. WiredWorkers hat speziell für diesen Pinbed-Test einen automatisierten Testaufbau entwickelt.

Volle Tabletts mit zugelassenen PCBs

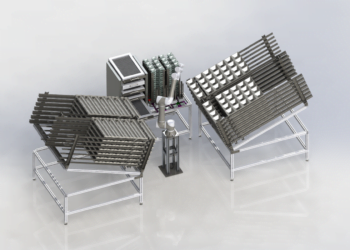

Zur Beschickung des Roboters wurden an der Seite der Maschine Rollenbahnen angebracht. Auf diesen werden die Tabletts mit den Leiterplatten gestapelt. Im Inneren der Maschine befinden sich außerdem zwei Tabletts auf einer Vorrichtung. Eine für die ausgeschiedenen Leiterplatten und eine, die als Puffer dient. Wenn eine Leiterplatte aussortiert wird, wird eine Leiterplatte aus dem Puffer entnommen, um sicherzustellen, dass immer volle Tabletts mit zugelassenen Leiterplatten aus der Maschine kommen. Mit Hilfe eines Vakuumsaugers nimmt sie die Leiterplatte auf und legt sie in eine Form. Diese dient als präzise Orientierung für die Aufnahme und Platzierung der Leiterplatte in der Prüfmaschine. Die Leiterplatte wird dann in die Prüfmaschine eingelegt und der Roboter schließt den Deckel der Prüfvorrichtung. Währenddessen wird eine neue Leiterplatte in die Form gelegt. Nach der Freigabe der Leiterplatte durchläuft diese zunächst einen Drucker, der eine Datamatrix auf sie druckt, und wird dann in das vorgesehene Fach gelegt. Mit Hilfe von Bildverarbeitungssystemen wird ermittelt, wo die Leiterplatte im Fach platziert werden soll. Durch den Einsatz dieses Systems sind keine zusätzlichen Ausrichtungswerkzeuge erforderlich. Wenn ein Tray leer ist, wird es entnommen und über das volle Tray mit den zugelassenen Leiterplatten gelegt. Auf diese Weise werden schließlich volle Trays mit zugelassenen Leiterplatten geliefert. Sehen Sie sich das Video unten an.

Höhere Produktivität und Mitarbeiterzufriedenheit

Mitarbeiter, die früher mit der manuellen Bestückung von Testmaschinen mit Leiterplatten betraut waren, haben nun die Möglichkeit, sich auf anspruchsvollere Aufgaben zu konzentrieren. Diese Veränderung hat sie nicht nur von der monotonen Aufgabe des manuellen Testens großer Chargen befreit, sondern ermöglicht es ihnen auch, sich mit komplexeren Aufgaben, wie der Fehleranalyse, zu beschäftigen. Infolgedessen hat diese Aufgabenverlagerung dazu beigetragen, das Wohlbefinden und die Zufriedenheit der Mitarbeiter zu steigern.