Vorherige Situation: manuelle Montage

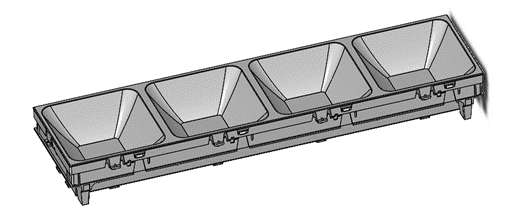

Bei der Light Engine handelt es sich um eine LED-Leuchte, die z. B. in Decken von Bürogebäuden eingebaut wird. Das Produkt besteht aus fünf Komponenten, die zu einer Light Engine zusammengesetzt werden, nämlich einem Gehäuse, einer LED-Platine, Mischbechern, Diffusoren und einem Hauptreflektor. Früher wurde dieser Prozess von Signify-Mitarbeitern manuell durchgeführt.

Neue Situation: vollständig automatisierte Montage

In der neuen Situation werden die Light Engines mit einem Cobot-System von Techman Robot montiert. Diese Maschine schafft 130 Teile in 1 Stunde. Der Roboter wird aus verschiedenen Puffern gespeist, die einen Vorrat für mindestens 1 Stunde autonomen Betrieb vorhalten. Diese Puffer werden von einem Bediener 1 Mal pro Stunde mit Bauteilen aufgefüllt. Wenn der Roboter die verschiedenen Komponenten zu einem vollständigen Endprodukt zusammengesetzt hat, wird dieses Produkt zu einem Lagerort transportiert. Das System umfasst einen vollständig vakuumintegrierten, produktspezifisch gestalteten Greifer, der mit dem dddrop Industrie-3D-Drucker gedruckt wurde. Werfen Sie einen Blick auf das Video unten.

Ausbeute: höhere Produktionskapazität

Der Einsatz eines kollaborierenden Roboters an der Montagelinie des Leichtmotors hat zu guten Ergebnissen geführt. Die Produktivität der Montagelinie hat sich erhöht. Die Arbeiter, die früher die Leuchtengehäuse manuell montierten, können nun ihre Zeit mit anderen Aufgaben verbringen, z. B. mit der Qualitätskontrolle. Sie müssen nur noch dafür sorgen, dass der Cobot einmal pro Stunde die Teile erhält.