Verschillende ontwikkelingen maken de vraag naar automatisering in de voedingsmiddelenindustrie steeds groter. Veiligheid van werknemers, strengere voedselveiligheid, een toenemende vraag en de noodzaak om de productiviteit te vergroten en de productiekosten te verlagen zijn allemaal factoren die voedselproducenten dwingen zichzelf te ontwikkelen. Kunnen cobots hieraan bijdragen?

De mogelijkheden nemen toe

Tot voor kort heeft de voedingsindustrie gering kunnen profiteren van robotisering, in tegenstelling tot bijvoorbeeld de metaal- en elektronica-industrie. Palletiseren en verpakkingsprocessen werden succesvol geautomatiseerd, maar het was voor robots altijd moeilijk om voedingswaren rechtstreeks en op een delicate manier te behandelen. Simpelweg omdat voedingsmiddelen een aantal unieke eigenschappen hebben waardoor ze zachte aanraking vereisen, of omdat ze vaak onregelmatige vormen hebben. En dan hebben we het nog niet gehad over hygiënemaatregelen.

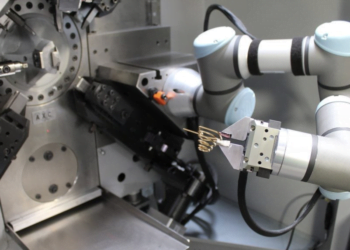

De komst van nieuwe robot- en grijpertechnologie in combinatie met visiontechnologie hebben de mogelijkheden veranderd. Zo zijn cobots en collaboratieve grijpers in staat om menselijke aanraking na te bootsen, vacuümgrijpers kunnen verpakkingstaken uitvoeren met meer fijngevoeligheid dan traditionele grippers en zachte grippers garanderen dat producten niet worden beschadigd.

Dankzij bovenstaande ontwikkelingen zijn er meer mogelijkheden ontstaan voor voedselproducenten om te automatiseren. Denk aan het plukken en plaatsen van fruit of het verwerken van bakproducten in bakkerijen. Dat is binnen de voedingssector ook niet onopgemerkt gebleven. Tussen 2014 en 2019 is het aantal fabrikanten binnen die sector dat is overgegaan op automatisering met 50% gestegen. Dus, wat zijn de voordelen van automatisering in de voedingsmiddelenindustrie en waar moeten fabrikanten rekening mee houden bij het selecteren van voedsel gerelateerde toepassingen.

Veiligheid en behoud van werknemers

Om de veiligheid van werknemers te bewaken kunnen robots taken overnemen die voor mensen niet veilig of haalbaar zijn. Daarnaast kunnen robots een oplossing zijn om werknemers te behouden. Als robots de saaie en vieze taken overnemen (van zwaar tillen tot repetitieve pick-and-place-bewerkingen), kunnen werknemers uitdagender taken uitvoeren. Uiteindelijk zal dit leiden tot een grotere tevredenheid van werknemers.

Voldoen aan de voedselveiligheidsvoorschriften

Wetgevende instanties leggen steeds strengere eisen op aan de voedselverwerkende sector. Bij automatisering is het dan ook van wezenlijk belang te kiezen voor gecertificeerde grijpers die geschikt zijn voor voedingsmiddelen. In de VS kijkt men naar de FDA 21 CFR-certificering en in Europa is de EC 1935/2004-certificering nodig voor het hanteren van levensmiddelen. Gecertificeerde zachte grijpers worden aanbevolen voor de verwerking van delicate, kwetsbare producten. Daarnaast kunnen deze grijpers makkelijker omgaan met onregelmatig gevormde objecten zoals groente en fruit. Wat vacuümgrijpers betreft is het verstandig een grijper te gebruiken die geen externe luchttoevoer nodig heeft. Dit voorkomt problemen met stof, lawaai en vermindert de complexiteit.

Factoren om rekening mee te houden

Bij het kiezen van een gripper zijn er een aantal zaken waar je rekening mee moet houden. Allereerst moet de gripper het draagvermogen aankunnen. Ook de reinigingstijd is van belang. Grippers die vaatwasmachinebestendig zijn kunnen de totale reinigingstijd verkorten. Daarnaast is het handig om te kijken naar grippers die gemakkelijk kunnen worden verwisseld. Dit zorgt voor een verminderde uitvaltijd bij reiniging.

Naast reiniging en verwisselbaarheid is gebruiksvriendelijkheid ook een belangrijke factor. Binnen de productiesector is al langer een tekort aan geschoold personeel. Het is dus belangrijk automatiseringsoplossingen te kiezen die door eindgebruikers op alle niveaus gemakkelijk te bedienen zijn. Collaboratieve robots zijn hier een mooi voorbeeld van. Deze zijn speciaal ontworpen om aan deze kenmerken te voldoen.

Vacuümgrijpers of zachte grijpers?

Dus, over het algemeen zijn worden binnen de voedingsmiddelenindustrie twee soorten grippers het meest gebruikt. De vacuümgrijper en een zachte grijper. Maar wanneer kies je voor de een, en wanneer voor de ander? Zachte grijpers zijn perfect voor kwetsbare producten die niet te hard aangepakt kunnen worden, zoals fruit. Ook zijn deze grijpers goed voor oneffen oppervlakken. Vacuümgrijpers daarentegen zijn geschikt voor de wat robuustere taken en vereisen een glad oppervlak. Daarmee zijn ze zeer geschikt voor bijvoorbeeld blikken, dozen en andere verpakkingen.

Je zou over het algemeen dus kunnen zeggen dat een zachte grijper minder sporen achterlaat op producten en daarom geschikter is voor de daadwerkelijke behandeling van voedingsmiddelen. Vacuümgrijpers zijn geschikter voor het einde van de productiecyclus als producten verpakt worden of op pallets gestapeld moeten worden.

Aan de slag!

Zoals gezegd zal de vraag naar voedsel de komende decennia toenemen en zal de voedingsindustrie haar best moeten doen om concurrerend te blijven. Robotisering kan hierbij helpen. Bent u benieuwd hoe cobots kunnen bijdragen aan het verbeteren van uw productieproces? Neem contact met ons op of plan een gratis cobot adviesgesprek in.