Het automatiseren van processen binnen de productie kan veel impact hebben op de algehele bedrijfsvoering. Niet alleen zal de productie-efficiëntie verbeteren, het kan ook helpen de kosten te verlagen en de kwaliteit te verbeteren. De grote vraag is dan; staan de kosten in verhouding tot de waarde die automatisering kan brengen? En hoe verhoudt automatisering zich ten opzichte van andere mogelijkheden zoals het aannemen van extra personeel of het uitbesteden van taken. Het is dus belangrijk om op voorhand de kosten en baten af te wegen, maar wat kost cobot automatisering nu precies?

Wat zijn de kosten van automatisering?

Voor veel bedrijven zijn de kosten de belangrijkste factor bij het kiezen van een automatiseringsoplossing. Om de daadwerkelijke kosten goed te overwegen, is het belangrijk rekening te houden met twee categorieën; de aanloopkosten en de onderhoudskosten.

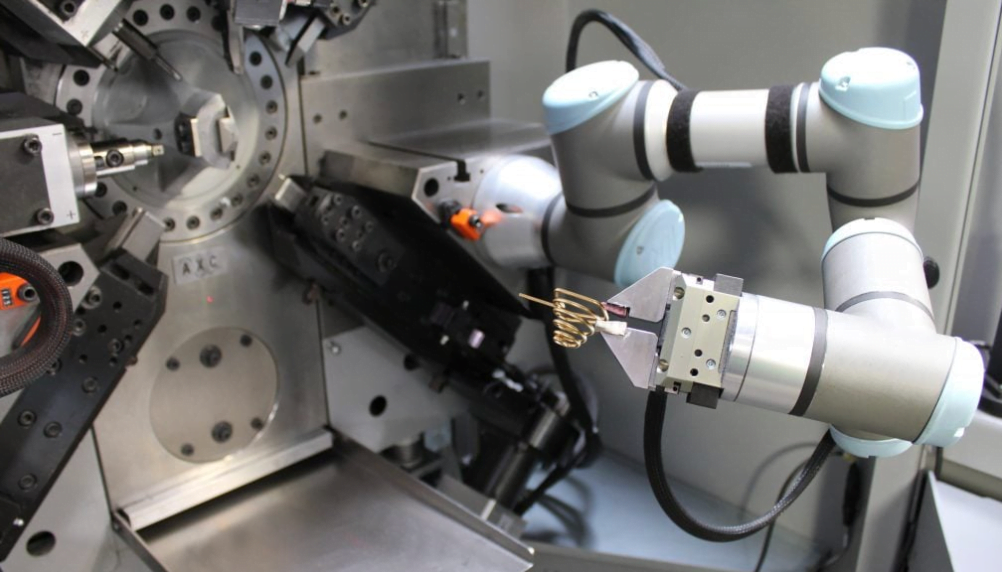

De aanloopkosten van een automatiseringssysteem bestaan uit alle kosten die gemaakt worden voordat het systeem operationeel is. Denk aan materialen als de robot, grippers of andere tooling, frames, sensoren, veiligheidsvoorzieningen, maar ook alle uren die gaan zitten in het ontwerpen en realiseren van het systeem en het trainen van de operators.

De onderhoudskosten zijn afhankelijk van het type systeem. Veel voorkomende onderhoudskosten zijn het vervangen van onderdelen, softwareondersteuning en/of upgrades, arbeidsuren voor onderhoud en reparatie, elektrische of pneumatische energie om het systeem te laten werken en preventief onderhoud.

Wat levert automatisering op?

Hoe groot de kosten van automatisering ook zijn, het is de bedoeling dat het robotsysteem meer waarde oplevert dan dat erin is geïnvesteerd. Voor veel productiebedrijven zit de toegevoegde waarde in het stroomlijnen van de productie, het versimpelen van kwaliteitscontrole en het verbeteren van de consistentie. Omdat robots 24/7 kunnen werken zonder pauzes zal ook de productiviteit toenemen.

De eenvoudigste en nuttigste manier om de waarde van automatisering te bepalen is het berekenen van de return on investment (ROI). Oftewel, de tijd die nodig is om de kosten van de investering terug te verdienen. Hieronder een voorbeeld van een ROI-berekening.

Voor het rekenvoorbeeld rekenen we met twee ploegendienst voor het laden en lossen van een CNC-machine. De loonkosten van één persoon bedragen € 40.000 per jaar. Stel nu dat de werkgever ervoor kiest het laden en lossen van de CNC-machine te automatiseren met een Machine Tending Solution van 60.000 euro. Om de ROI te berekenen delen we de kosten van het robotsysteem (€60.000) door de totale arbeidskosten per jaar (€40.000 per persoon, totaal €80.000). De ROI is in dit geval ongeveer driekwart jaar.

Andere methoden om kosten te besparen

Vanzelfsprekend is automatiseren niet de enige manier om de kosten te verlagen. Er zijn veel andere methoden die tijd, geld of energie besparen binnen de organisatie. Denk aan het verminderen van overwerk (om uurloon te besparen), het proces stroomlijnen, het verhogen van productprijzen, reorganiseren of het verminderen van de productiekwaliteit. Allemaal effectieve manier om de kosten te drukken, maar op langer termijn waarschijnlijk problematisch voor het bedrijf, omdat het de prijs-kwaliteitsverhouding zal terugdringen.

Automatisering vs. uitbesteden

Een veelvoorkomend alternatief van automatisering is uitbesteding of outsourcing. Dit betekent dat bedrijven ervoor kiezen om het werk goedkoper uit te laten voeren door een externe partij, bijvoorbeeld in een land waar de lonen wat lager liggen. Dit brengt daarentegen enkele nadelen met zich mee.

Zo is het lastig om betrouwbare leveranciers te vinden die voor langere tijd goede kwaliteit kunnen leveren. Met in-house productie is het makkelijker om de kwaliteitsnormen te controleren en te behouden. Ook is het zo dat bij uitbesteding macro-economische gebeurtenissen (zoals de recente pandemie en de opstopping in het Suezkanaal) problemen kunnen veroorzaken. Lokale productie is hier minder afhankelijk van. Daarnaast is er gewoon minder controle op de activiteiten en processen die buitenshuis plaatsvinden.

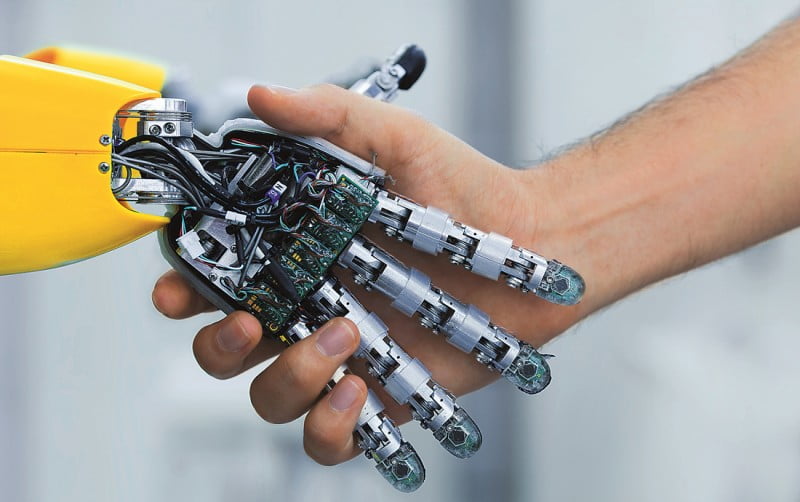

Robots vs. mensen

Naast automatisering is het ook mogelijk meer mensen aan te nemen en op die manier de productiviteit te verhogen. Dit kan een goed alternatief zijn, ware het niet dat er in de meeste sectoren niet een kant-en-klaar aanbod van werknemers klaarstaat die direct willen beginnen. Arbeidstekorten zijn een groot probleem voor veel productiebedrijven over de hele wereld. Het inhuren van personeel zal daarom steeds duurder en moeilijker te realiseren zijn.

Zijn de kosten van automatisering het echt waard?

Automatisering kan aanzienlijke waarde toevoegen aan bedrijven. Het kan bedrijven helpen de kosten te verlagen en de waarde van hun menselijke werknemers te maximaliseren. Het is belangrijk de kosten, voordelen, risico’s en opbrengsten te overwegen. Als dit alles zorgvuldig wordt afgewogen wordt de kans op slagen alleen maar groter.

WiredWorkers is een expert op het gebied van automatisering en heeft al verschillende bedrijven geholpen bij de implementatie van automatseringssystemen. Wij kunnen helpen met het berekenen van een duidelijke kostenraming en de ROI. Neem contact op met ons op of plan een gratis cobot adviesgesprek in!

Frequently Asked Questions

Wat zijn de specifieke kosten die gepaard gaan met het implementeren en onderhouden van een geautomatiseerd systeem, zoals een robotoplossing, en hoe kunnen deze kosten worden geoptimaliseerd?

De specifieke kosten die gepaard gaan met het implementeren en onderhouden van een geautomatiseerd systeem, zoals een robotoplossing, variëren afhankelijk van verschillende factoren. Deze kosten omvatten typisch de aanschafkosten van de robotarm en eventuele bijbehorende apparatuur, kosten voor software, integratie en training, evenals doorlopende onderhouds- en energiekosten. Het optimaliseren van deze kosten kan worden bereikt door een grondige analyse van de behoeften van het bedrijf, het kiezen van de juiste robotoplossing die past bij de vereisten van de toepassing, en het investeren in preventief onderhoud en training om de levensduur van de apparatuur te maximaliseren en operationele efficiëntie te verbeteren.