Geautomatiseerd PCB-testen

De geassembleerde printplaten, die de basis vormen voor elk te ontwikkelen product, moeten voldoen aan strenge kwaliteitsnormen. Tijdens het productieproces worden verschillende inspectie- en testmethoden toegepast.

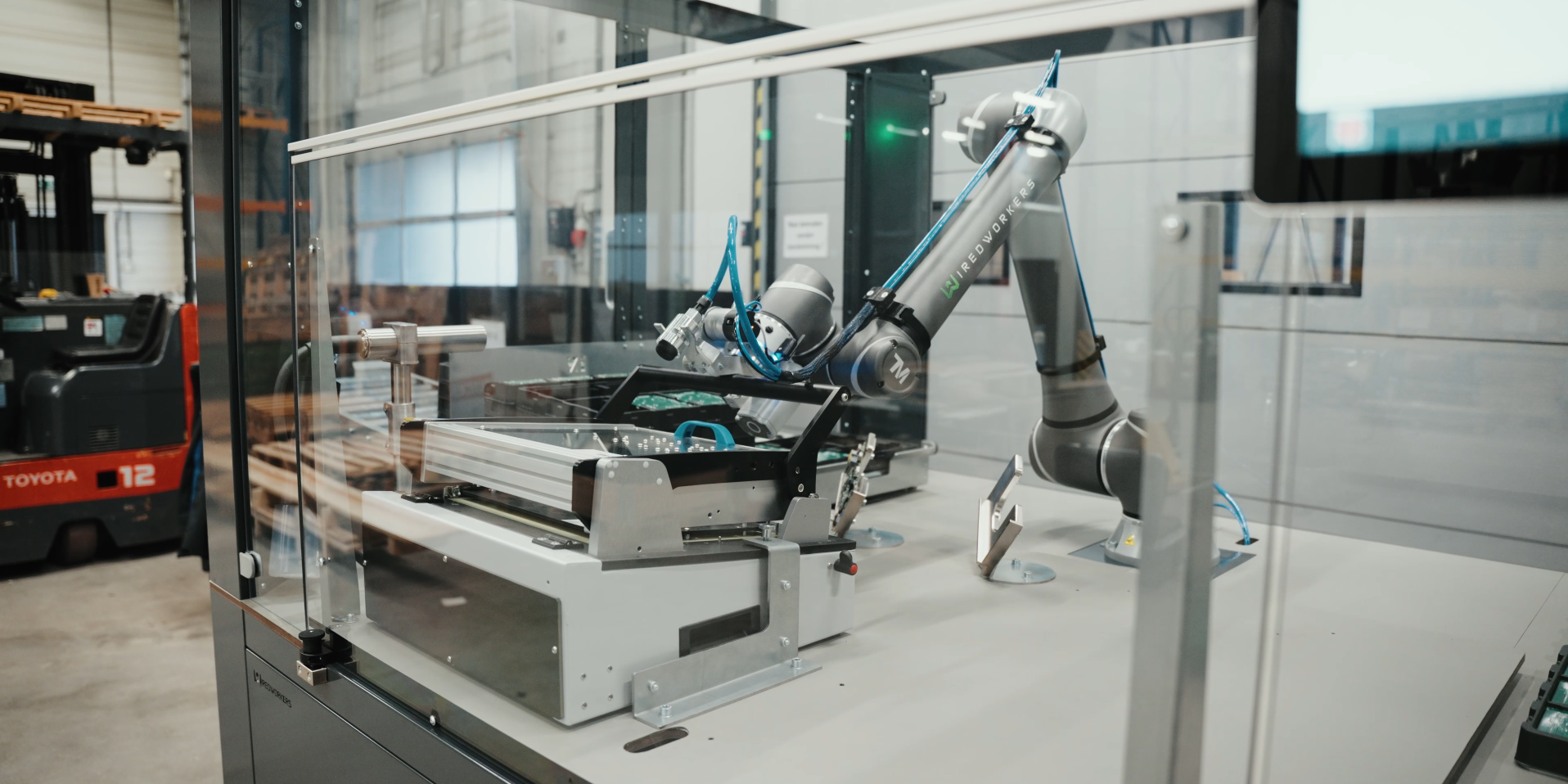

Een van de methoden die H&F Electronics hanteert om een foutloze levering van printplaten te waarborgen, is de pinbedtest. Hierbij wordt de printplaat op een pinbed gelegd, waarbij de pinnen in contact komen met verschillende testpunten om de kwaliteit van de printplaat te beoordelen door middel van een functionele test. WiredWorkers heeft specifiek voor deze pinbedtest een geautomatiseerde testopstelling ontwikkeld.

Volledige trays met goedgekeurde printplaten

Om de robot te voeden werden rollenbanen aan de zijkant van de machine geplaatst. Hierop worden stapels trays geplaatst die de printplaten bevatten. Er zijn ook twee trays in de machine geplaatst op een mal. Eén om afgekeurde printplaten in te plaatsen en één die als buffer fungeert. Als een print wordt afgekeurd, wordt een print uit de buffer gehaald om ervoor te zorgen dat er altijd volle trays met goedgekeurde printplaten uit de machine komen. Met behulp van een vacuümcup pakt hij de printplaat op en plaatst deze in een mal. Dit dient als een precieze oriëntatie voor het oppakken en plaatsen van de printplaat in de testmachine. Vervolgens wordt de printplaat in de testmachine geplaatst en sluit de robot de deksel van het testapparaat. Ondertussen wordt een nieuwe printplaat in de mal geplaatst. Als de printplaat is goedgekeurd, passeert deze eerst een printer die er een datamatrix op print en wordt vervolgens in de daarvoor bestemde tray geplaatst. Vision wordt gebruikt om te oriënteren waar de printplaat in de tray moet worden geplaatst. Door deze vision te gebruiken wordt extra uitlijn tooling overbodig. Als een tray leeg is, wordt deze opgepakt en over de volle tray met goedgekeurde printplaten geplaatst. Op deze manier worden uiteindelijk volle trays met goedgekeurde printplaten afgeleverd. Bekijk de video hieronder.

Verhoogde productiviteit en meer werknemerstevredenheid

Werknemers die eerder belast waren met het handmatig plaatsen van printplaten in testmachines, hebben nu de gelegenheid om zich te richten op taken met een grotere impact. Deze wijziging heeft hen niet alleen bevrijd van de monotone taak van handmatig testen van grote series, maar geeft hen ook de mogelijkheid om zich bezig te houden met meer complexe verantwoordelijkheden, zoals foutenanalyse. Als gevolg hiervan heeft deze verschuiving in taken bijgedragen aan het toegenomen welzijn en de tevredenheid van de werknemers.